1. Materiale di brasatura

(1)La brasatura dell'acciaio al carbonio e dell'acciaio debolmente legato include la brasatura dolce e la brasatura forte. La lega per saldatura più utilizzata nella brasatura dolce è la lega stagno-piombo. La bagnabilità di questa lega per saldatura sull'acciaio aumenta con l'aumentare del contenuto di stagno, pertanto per la sigillatura dei giunti si consiglia di utilizzare una lega ad alto contenuto di stagno. Nella lega stagno-piombo, all'interfaccia tra stagno e acciaio, si può formare uno strato di composto intermetallico Fesn2. Per evitare la formazione di composti in questo strato, la temperatura di brasatura e il tempo di mantenimento devono essere adeguatamente controllati. La resistenza al taglio dei giunti in acciaio al carbonio brasati con diverse leghe per saldatura stagno-piombo tipiche è mostrata nella Tabella 1. Tra queste, la resistenza al taglio dei giunti brasati con il 50% di stagno-piombo è la più elevata, mentre la resistenza al taglio dei giunti saldati con lega senza antimonio è superiore a quella con antimonio.

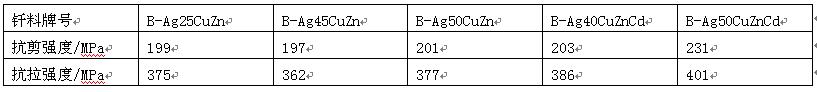

Tabella 1 resistenza al taglio dei giunti in acciaio al carbonio brasati con saldatura a stagno e piombo

Nella brasatura di acciaio al carbonio e acciaio debolmente legato, vengono utilizzati principalmente metalli d'apporto per brasatura a base di rame puro, rame-zinco e argento-rame-zinco. Il rame puro ha un alto punto di fusione ed è facile da ossidare rispetto al metallo base durante la brasatura. Viene utilizzato principalmente per la brasatura sotto protezione di gas e la brasatura sotto vuoto. Tuttavia, è importante tenere presente che la distanza tra i giunti brasati deve essere inferiore a 0,05 mm per evitare il problema di non poter essere colmata a causa della buona fluidità del rame. I giunti in acciaio al carbonio e acciaio debolmente legato brasati con rame puro presentano un'elevata resistenza. Generalmente, la resistenza al taglio è compresa tra 150 e 215 mpa, mentre la resistenza alla trazione è compresa tra 170 e 340 mpa.

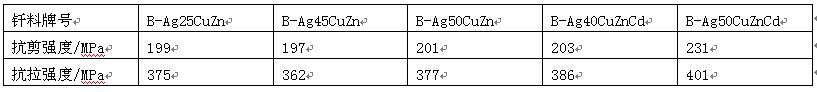

Rispetto al rame puro, il punto di fusione della lega di saldatura rame-zinco diminuisce a causa dell'aggiunta di Zn. Per prevenire l'evaporazione dello Zn durante la brasatura, da un lato, è possibile aggiungere una piccola quantità di Si alla lega di saldatura rame-zinco; dall'altro, è necessario utilizzare metodi di riscaldamento rapido, come la brasatura a fiamma, la brasatura a induzione e la brasatura a immersione. I giunti in acciaio al carbonio e acciaio debolmente legato brasati con metallo d'apporto rame-zinco presentano buona resistenza e plasticità. Ad esempio, la resistenza alla trazione e al taglio dei giunti in acciaio al carbonio brasati con lega di saldatura b-cu62zn raggiunge rispettivamente 420 MPa e 290 MPa. Il punto di fusione della lega di saldatura argento-rame per stazioni di saldatura è inferiore a quello della lega di saldatura rame-zinco, il che è conveniente per la saldatura ad ago. Questo metallo d'apporto è adatto per la brasatura a fiamma, la brasatura a induzione e la brasatura in forno di acciaio al carbonio e acciaio debolmente legato, ma il contenuto di Zn deve essere ridotto il più possibile durante la brasatura in forno e la velocità di riscaldamento deve essere aumentata. La brasatura di acciaio al carbonio e acciaio debolmente legato con metallo d'apporto argento-rame-zinco consente di ottenere giunzioni con buona resistenza e plasticità. I dati specifici sono elencati nella Tabella 2.

Tabella 2 resistenza dei giunti in acciaio a basso tenore di carbonio brasati con saldatura argento-rame-zinco

(2) Flussante: per la brasatura di acciaio al carbonio e acciaio bassolegato si deve utilizzare un flussante o un gas di protezione. Il flussante è solitamente determinato dal metallo d'apporto selezionato e dal metodo di brasatura. Quando si utilizza la saldatura a stagno e piombo, si può utilizzare come flussante una miscela liquida di cloruro di zinco e cloruro di ammonio o altri flussanti speciali. Il residuo di questo flussante è generalmente altamente corrosivo e il giunto deve essere accuratamente pulito dopo la brasatura.

Nella brasatura con metallo d'apporto rame-zinco, si deve scegliere il flusso fb301 o fb302, ovvero borace o una miscela di borace e acido borico; nella brasatura a fiamma, si può utilizzare anche la miscela di metilborato e acido formico come flusso di brasatura, in cui il vapore di B2O3 svolge il ruolo di rimozione della pellicola.

Quando si utilizza il metallo d'apporto per brasatura argento-rame-zinco, è possibile scegliere i flussi per brasatura FB102, FB103 e FB104, ovvero una miscela di borace, acido borico e alcuni fluoruri. I residui di questo flusso sono in una certa misura corrosivi e devono essere rimossi dopo la brasatura.

2. Tecnologia di brasatura

La superficie da saldare deve essere pulita con metodi meccanici o chimici per garantire la completa rimozione della pellicola di ossido e della materia organica. La superficie pulita non deve essere troppo ruvida e non deve aderire a trucioli metallici o altra sporcizia.

L'acciaio al carbonio e l'acciaio bassolegato possono essere brasati con diversi metodi di brasatura comuni. Durante la brasatura a fiamma, si consiglia di utilizzare una fiamma neutra o leggermente riducente. Durante l'operazione, si consiglia di evitare il più possibile il riscaldamento diretto del metallo d'apporto e del flusso tramite fiamma. Metodi di riscaldamento rapido come la brasatura a induzione e la brasatura a immersione sono molto adatti per la brasatura di acciaio bonificato. Allo stesso tempo, è consigliabile scegliere una tempra o una brasatura a una temperatura inferiore a quella di rinvenimento per evitare l'addolcimento del metallo base. Quando si brasano acciai bassolegati ad alta resistenza in atmosfera protettiva, non solo è richiesta un'elevata purezza del gas, ma è necessario anche utilizzare un flusso gassoso per garantire la bagnatura e la distribuzione del metallo d'apporto sulla superficie del metallo base.

Il flusso residuo può essere rimosso con metodi chimici o meccanici. I residui di flusso per brasatura organica possono essere puliti con benzina, alcol, acetone e altri solventi organici; i residui di flusso fortemente corrosivo come cloruro di zinco e cloruro di ammonio devono essere prima neutralizzati in una soluzione acquosa di NaOH e poi puliti con acqua calda e fredda; l'acido borico e i residui di flusso di acido borico sono difficili da rimuovere e possono essere risolti solo con metodi meccanici o immersione prolungata in acqua in risalita.

Data di pubblicazione: 13-06-2022