1. Saldatura

Per la brasatura a bagno di platino possono essere utilizzati tutti i tipi di saldature con temperature inferiori a 3000 °C, mentre le saldature a base di rame o argento possono essere utilizzate per componenti con temperature inferiori a 400 °C; i metalli d'apporto a base di oro, manganese, palladio o per trapano vengono solitamente utilizzati per componenti utilizzati tra 400 °C e 900 °C; per componenti utilizzati sopra i 1000 °C, vengono utilizzati principalmente metalli puri come Nb, Ta, Ni, Pt, PD e Mo. La temperatura di esercizio dei componenti brasati con saldature a base di platino ha raggiunto i 2150 °C. Se dopo la brasatura viene eseguito un trattamento di diffusione a 1080 °C, la temperatura massima di esercizio può raggiungere i 3038 °C.

La maggior parte delle leghe saldanti utilizzate per la brasatura con W può essere utilizzata anche per la brasatura del Mo, mentre le leghe saldanti a base di rame o argento possono essere utilizzate per componenti in Mo che operano a temperature inferiori a 400 °C; per dispositivi elettronici e parti non strutturali che operano a temperature comprese tra 400 e 650 °C, è possibile utilizzare leghe saldanti a base di Cu Ag, Au Ni, PD Ni o Cu Ni; per componenti che operano a temperature più elevate, è possibile utilizzare leghe saldanti a base di titanio o altri metalli puri con elevato punto di fusione. Si noti che le leghe saldanti a base di manganese, cobalto e nichel sono generalmente sconsigliate per evitare la formazione di composti intermetallici fragili nei giunti di brasatura.

Quando si utilizzano componenti TA o Nb al di sotto di 1000 °C, è possibile selezionare iniezioni a base di rame, manganese, cobalto, titanio, nichel, oro e palladio, tra cui Cu Au, Au Ni, PD Ni e Pt. Le saldature Au_Ni e Cu Sn presentano una buona bagnabilità a TA e Nb, una buona formazione di cordoni di brasatura e un'elevata resistenza dei giunti. Poiché i metalli d'apporto a base d'argento tendono a rendere fragili i metalli per brasatura, dovrebbero essere evitati il più possibile. Per i componenti utilizzati tra 1000 °C e 1300 °C, è necessario selezionare come metalli d'apporto per brasatura metalli puri come Ti, V, Zr o leghe a base di questi metalli che formano con essi solidi e liquidi infiniti. Quando la temperatura di esercizio è più elevata, è possibile selezionare il metallo d'apporto contenente HF.

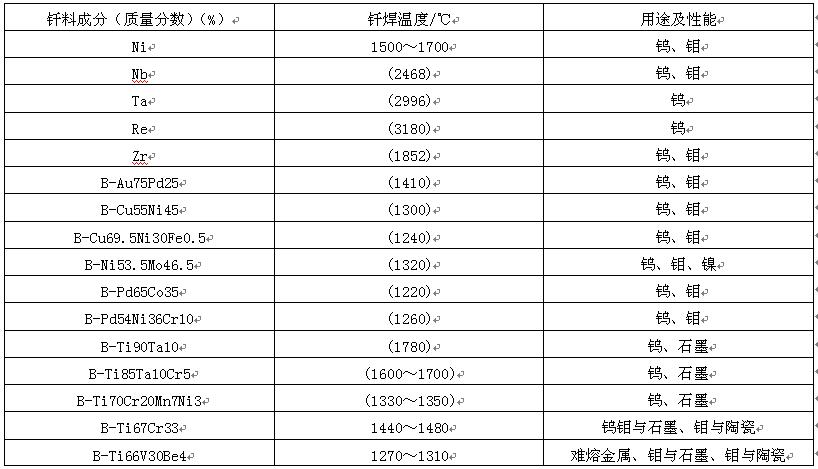

W. Vedere la tabella 13 per i metalli d'apporto per brasatura di Mo, Ta e Nb ad alta temperatura.

Tabella 13 metalli d'apporto per brasatura ad alta temperatura di metalli refrattari

Prima della brasatura, è necessario rimuovere accuratamente l'ossido dalla superficie del metallo refrattario. È possibile utilizzare la rettifica meccanica, la sabbiatura, la pulizia a ultrasuoni o la pulizia chimica. La brasatura deve essere eseguita immediatamente dopo il processo di pulizia.

A causa della fragilità intrinseca del W, i componenti in W devono essere maneggiati con cura durante l'assemblaggio per evitarne la rottura. Per prevenire la formazione di carburo di tungsteno fragile, è necessario evitare il contatto diretto tra W e grafite. La precompressione dovuta alla pre-saldatura o alla saldatura deve essere eliminata prima della saldatura. Il W è molto facile da ossidare all'aumentare della temperatura. Il grado di vuoto deve essere sufficientemente elevato durante la brasatura. Quando la brasatura viene eseguita nell'intervallo di temperatura compreso tra 1000 e 1400 °C, il grado di vuoto non deve essere inferiore a 8 × 10-3Pa. Per migliorare la temperatura di rifusione e la temperatura di esercizio del giunto, il processo di brasatura può essere combinato con il trattamento di diffusione dopo la saldatura. Ad esempio, la lega per brasatura B-Ni68Cr20Si10FeL viene utilizzata per brasare W a 1180 °C. Dopo tre trattamenti di diffusione di 1070 ℃/4h, 1200 ℃/3,5h e 1300 ℃/2h dopo la saldatura, la temperatura di servizio del giunto brasato può raggiungere più di 2200 ℃.

Il basso coefficiente di dilatazione termica deve essere tenuto in considerazione durante l'assemblaggio del giunto brasato in Mo, e la distanza tra i giunti deve essere compresa tra 0,05 e 0,13 mm. Se si utilizza un dispositivo di fissaggio, selezionare un materiale con un basso coefficiente di dilatazione termica. La ricristallizzazione del Mo si verifica quando la brasatura a fiamma, il forno in atmosfera controllata, il forno a vuoto, il forno a induzione e il riscaldamento a resistenza superano la temperatura di ricristallizzazione o la temperatura di ricristallizzazione diminuisce a causa della diffusione degli elementi saldanti. Pertanto, quando la temperatura di brasatura è prossima alla temperatura di ricristallizzazione, minore è il tempo di brasatura, migliore è il risultato. Quando si brasatura al di sopra della temperatura di ricristallizzazione del Mo, il tempo di brasatura e la velocità di raffreddamento devono essere controllati per evitare cricche causate da un raffreddamento troppo rapido. Quando si utilizza la brasatura a fiamma ossiacetilenica, è ideale utilizzare un flusso misto, ovvero un flusso per brasatura al borato industriale o all'argento più un flusso ad alta temperatura contenente fluoruro di calcio, che può ottenere una buona protezione. Il metodo consiste nel ricoprire prima uno strato di flusso per brasatura all'argento sulla superficie del Mo, e poi ricoprirlo con flusso ad alta temperatura. Il flusso per brasatura all'argento è attivo in un intervallo di temperatura inferiore e la temperatura attiva del flusso ad alta temperatura può raggiungere i 1427 °C.

I componenti in TA o Nb vengono preferibilmente brasati sotto vuoto, con un grado di vuoto non inferiore a 1,33 × 10-2Pa. Se la brasatura viene eseguita sotto protezione di gas inerte, è necessario rimuovere rigorosamente le impurità gassose come monossido di carbonio, ammoniaca, azoto e anidride carbonica. Quando la brasatura o la brasatura a resistenza viene eseguita in aria, è necessario utilizzare un metallo d'apporto speciale e un flusso appropriato. Per evitare che TA o Nb entrino in contatto con l'ossigeno ad alta temperatura, è possibile rivestire la superficie con uno strato di rame o nichel metallico e sottoporla a un corrispondente trattamento di ricottura per diffusione.

Data di pubblicazione: 13-06-2022